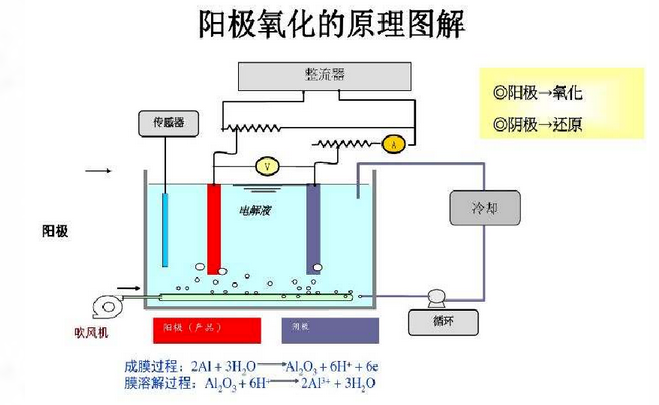

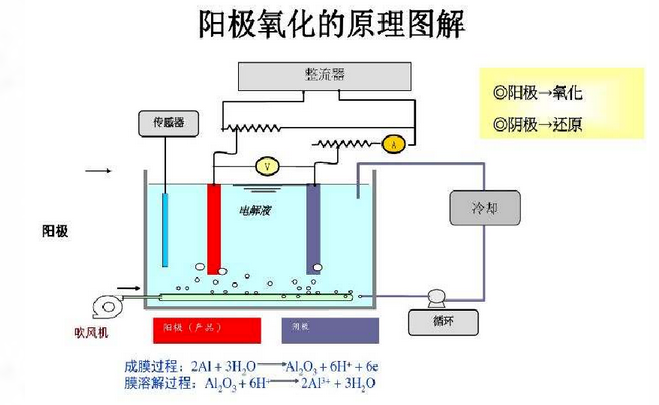

阳极氧化是一种涉及对金属(通常是铝)表面进行电化学处理的工艺,作为一种表面处理中常见且主要的技术,阳极氧化可增强其耐腐蚀性、硬度和耐磨性,从而提高铝合金的使用寿命和美观度。

常见的表面处理方法——阳极氧化

阳极氧化是以铝或铝合金制品为阳极,置于电解质溶液中进行通电处理, 利用电解作用在铝制品(阳极)上形成氧化铝薄膜的过程。

这层氧化膜具有很好的腐蚀性和硬度,可保护金属表面不受外界环境的侵蚀,同时氧化膜的颜色和厚度可通过控制电解液的成分和电解条件来调节来实现不同的表面效果。阳极氧化若没有特别指明,通常指硫酸阳极氧化。

铝具有抗腐蚀性,但是和空气接触后,会产生三氧化二铝氧化,降低和减弱铝的抗腐蚀性,随着长时间使用,表面会出现膜层脱落、腐蚀及变色的情况。

而阳极氧化作为一种表面处理中常见且主要的技术,可增强其耐腐蚀性、硬度和耐磨性,从而提高铝合金的使用寿命和美观度。

铝阳极氧化液的特点

铝阳极氧化液是指铝合金阳极氧化所用的槽液。开槽时,阳极氧化液H2S04浓度在160-200g/l之间,槽液中如没有铝离子,对氧化膜溶解能力强;阳极氧化30分钟时,每吨型材溶铝约为3.84Kg(400m2/T)。

随着槽液中溶铝的积累,Al3+对H+和S042-的拦截面积增加,严重阻碍H+向阴极、S042-向阳极移动,导致槽液导电性能下降;当铝离子浓度达到20g/l以上时,槽液电阻过大,若采用恒电压工艺,电流密度明显降低,造成膜层厚度不足、透明度下降,甚至出现白色斑痕或条纹、或其他形状的痕斑等不均匀现象;若采用恒电流工艺,又会引起电压升高,电能消耗增大,严重时还可能出现膜层烧伤和封闭后变黑等现象。

阳极氧化液中的铝离子,直接影响槽液的导电性能,决定氧化能耗和膜层质量。为保证氧化膜的耐蚀性和耐磨性,确保阳极氧化正常运行,当铝含量超过规定上限值时,应排放1/4~1/3槽液来降低铝的含量,再计量添加硫酸和去离子水,因此造成大量含金属的酸性废液。

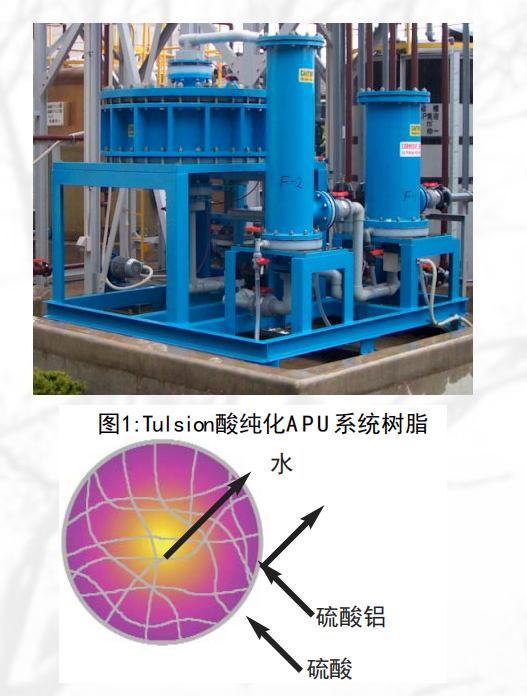

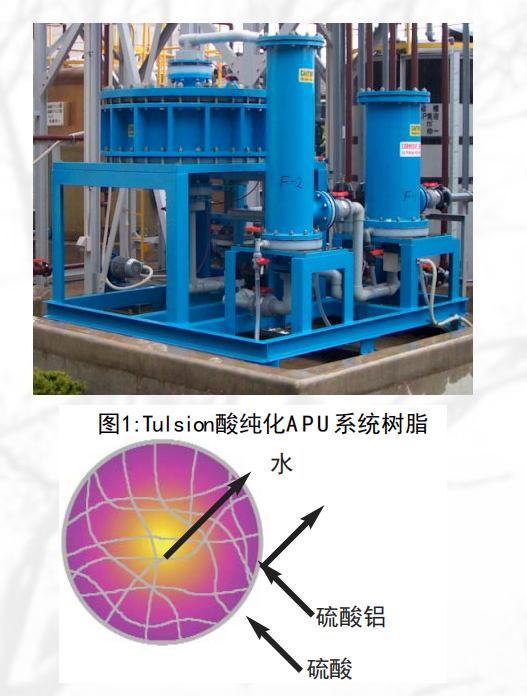

科海思酸纯化APU系统

酸纯化APU系统采用离子交换技术(往复流离子交换),选用特殊的可以从溶液中吸附酸,而不吸附相应的金属盐的树脂,不断净化含有金属污染物的酸,来实现酸和盐之间分离,从而减少购买酸的成本、中和成本,倾倒以及重新更换等成本。

酸纯化APU系统由吸附树脂的”床”或者容器,工艺阀门和控制器组成,以一个非常简单的两步循环模式工作。循环的第一步是上冲程,过滤后的酸通过泵流过树脂床,游离酸被树脂粒吸附,溶解的金属则畅通无阻的流出树脂床,这一步一直持续到树脂床吸附酸饱和。

树脂床吸附完酸后,循环的第二步是“下冲程”,过滤后的水通过泵从上向下流经树脂床。按照适合循环到酸洗槽的酸的浓度,用水把酸从树脂上脱附下来。这个步骤一直持续到床已经完全再生。在每一个步骤的开始,产生的空白液可以循环使用。在上冲程步骤中,空白液实际上只是上一个周期中留在树脂床中的水。在下冲程过程中,空白液是和纯酸混合的进料酸,或返回到进料罐中。

值得一提的是,在所有应用中,酸被泵向上穿过床和水被泵向下通过床,利用两种溶液的密度差,可以保持酸和水之间形成稳定的界面,通过树脂床接近活塞流,以使溶液混杂和稀释的最小化。

这个过程是可逆的,吸附在树脂上的酸可以很容易用水解析下来,其优势是可以在任何时候保持酸洗操作的一致性和可预测性。

东莞阳极氧化液酸铝分离项目,处理水量是20吨/天,硫酸含量为8%—15%mg/l,铝含量为20g/l,采用酸纯化APU系统,达到了很好的铝离子和硫酸的分离效果。

Tulsimer®A-853E回收无机酸树脂

离子交换阳极氧化废酸除铝离子(酸回收)技术,是一种基于强碱性离子交换树脂交换吸附强酸,从而实现酸和盐之间分离的技术。

Tulsimer®A-853E是一款包含季胺I型官能团的聚苯乙烯架构的“坚韧胶凝体”强碱型阴离子交换树脂,可以在较大的PH范围和温度条件下运行,并且再生效率高,主要应用在强酸和弱酸的去除。

北京总部:

北京总部: