在碳酸氢锂纯化中常规的沉淀或者其它工艺不能够满足钙镁等碱土金属的深度去除。通常采用离子交换工艺实现钙离子、镁离子的去除,以提升碳酸锂的品质,但是国产树脂在此行业应用中存在的使用量过大的问题,会导致设备造价偏高、废水量太大,从而增加企业生产中的费用支出,降低企业的产品利润。

电池级碳酸锂的应用

碳酸锂作为锂盐的基础盐,是制取锂化合物和金属锂的原料,也是锂离子电池的关键原料,在电动汽车、可再生能源存储等领域的应用日益广泛。

碳酸锂根据纯度的不同, 分为工业级碳酸锂和电池级碳酸锂,电池级碳酸锂的化学成分纯度更高, 包含的杂质更少, 可以有效保证电池的性能。

随着新能源汽车快速发展,锂离子电池呈高速发展的趋势,电池级碳酸锂的需求量也随之不断增加。

由于生产技术和盐湖卤水自身的限制,目前多是以粗碳酸锂(85-98%)和工业级碳酸锂(98.5-99.0%)为原料,经进一步提纯进行制取高纯电池级碳酸锂(99.5-99.9%)。

碳酸氢锂纯化除钙镁存在的问题

碳酸氢化沉淀法是粗碳酸锂提纯制备电池级碳酸锂的常用工艺之一,通过引入碳酸氢化物作为沉淀剂,再利用高纯二氧化碳气体,制备高纯度的碳酸锂产品。

在其制备过程中,将粗碳酸锂与去离子水混合形成混合物中引入高纯度的二氧化碳气体,引发碳酸氢化反应,将碳酸锂转化为碳酸氢锂,形成碳酸氢锂水溶液。

一般情况下,溶液中钙镁离子浓度在50—100mg/l,出水指标要求做到小于5mg/l,或者更低的1mg/l以内,后续做纯化沉化产生高纯度的碳酸锂。

目前国内通常采用离子交换工艺实现锂盐的纯化,为了防止氯离子在系统内累积,影响产品纯度,一般不采用盐酸作为再生剂。

同时由于钙离子的存在,国产树脂存在使用量偏大、再生系统参数选型偏大、造价偏高等问题,并且用硫酸再生,硫酸钙存在溶解度偏大,再生过程中容易出现污堵树脂的情况,严重影响系统的使用寿命。

科海思碳酸氢锂纯化除钙镁工艺

科海思碳酸氢锂纯化除钙镁工艺,离子交换系统配制运行流速8—12BV/H,用量上远远小于国产树脂,在使用硫酸再生的系统中,罐体设备、管道选型、仪表尺寸、再生液储罐、再生泵选型、清洗设备等参数方面都优于国产树脂系统,在系统造价和设备的应用上具有明显优势。

同时采用不同浓度的硫酸分步再生,可以既不产生硫酸钙的污染问题,又能对树脂做到彻底再生,从而保证系统长期有效运行。

如果采用盐酸再生,废水量远小于国产树脂系统,并且不会向系统内引入氯离子(其中包括水洗、碱洗、再水洗的过程),可以在保证系统稳定运行的基础上大大降低设备造价和废水负荷,助力企业实现环保效益和经济效益的双赢。

具体说来,科海思碳酸氢锂纯化除钙镁工艺在锂盐纯化中具有以下优势:

选择性强,不影响锂离子浓度,且不引入有害杂质;

去除效果稳定,出水指标可达到0.1mg/l以内;

树脂使用量少,造价低,用量大约是国产系统的1/3;

可使用硫酸再生,并且可以解决硫酸钙的污堵问题,在系统内无氯离子引入,保证系统的纯净度;

废液量少,降低水耗和药剂消耗;

设备自控化程度高,能够有效降低人工成本;

科海思碳酸氢锂纯化除钙镁工艺在项目中的实际应用

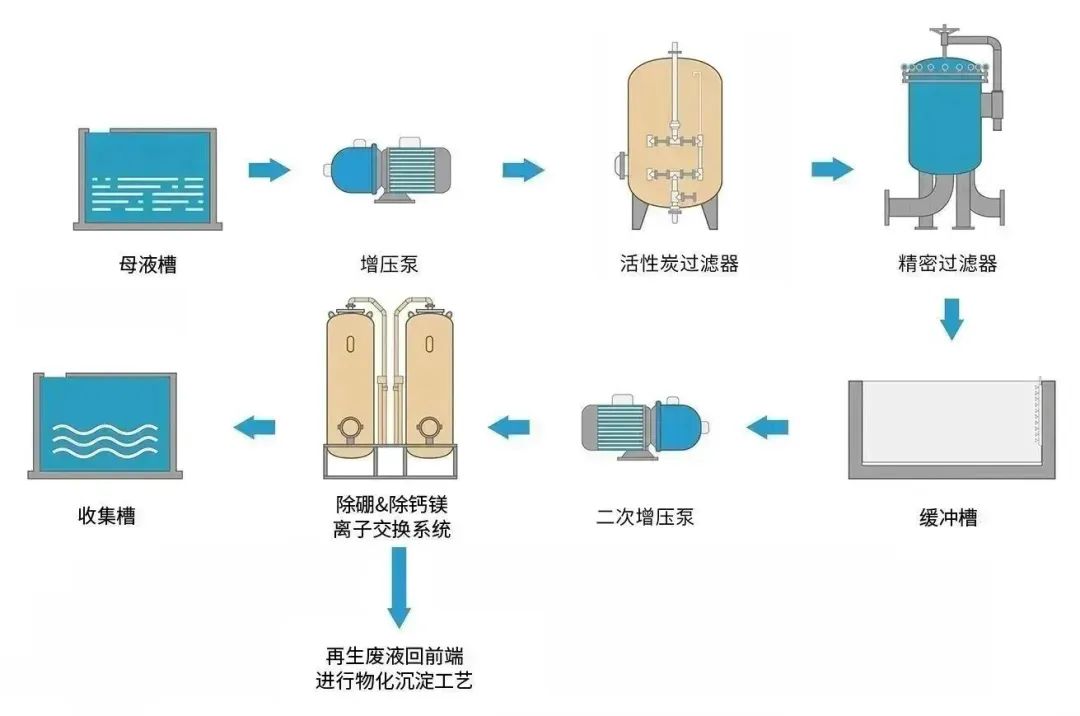

某新能源公司除钙镁项目,入水钙镁含量为100mg/l,要求做到钙镁小于5mg/l,采用科海思碳酸氢锂纯化除钙镁工艺结合优势树脂产品,经过初步除杂过滤后的碳酸氢锂溶液进入树脂柱,通过树脂上的螯合基团对溶液中的钙、镁离子进行选择性吸附。

经过树脂选择性吸附后,产水流出的是碳酸氢锂合格的溶液。同时,越来越多的钙、镁在树脂上吸附达到饱和,停止进料开始再生树脂,用盐酸将吸附饱和的钙、镁离子进行洗脱,再用氢氧化钠转型树脂,如此树脂恢复到初始状态,进行周期性吸附钙、镁离子。

该项目串联运行,通过膦酸基官能团高盐环境下去除钙镁离子,钙镁含量从入水的100mg/l,做到1mg/l以下,并且出水稳定。

北京总部:

北京总部: